Soluciones de control a medida que mejoran la estabilidad del proceso

minimice el tiempo de inactividad y maximice la calidad

RUSSULA CONOCE EL PROCESO Y LOS SISTEMAS

CONTROL DE LAMINACIÓN

La combinación única del proceso de laminación de productos largos y el conocimiento de sistemas eléctricos aseguran que nuestras soluciones de automatización aumenten la productividad de los trenes y proporcionen una producción consistente.

- Control de tensión/bucle. Reduce automáticamente la tensión a lo largo del tren y elimina los defectos dimensionales.

- Control de cascada. Utiliza factores de reducción para calcular la referencia de velocidad en cascada del tren, usando la velocidad de salida del tren y cada reducción del caja. Este parámetro se relaciona directamente con los fundamentos de laminación, simplifica la configuración y el control del operador.

- Control de corte. La barra es seguida a lo largo del tren para determinar el punto óptimo de corte. Se implementan características como el corte de cabeza, cola y división que garantizan una alta precisión y fiabilidad. Russula también ofrece la optimización del corte, que optimiza la longitud de la barra utilizando todas las cizallas disponibles en el tren.

- Control del formador de espiras. El posicionamiento correcto del formador de espiras sincronizado con el extremo delantero de la barra asegura que siempre entre en la posición correcta y elimina los enganches en el transportador de refrigeración.

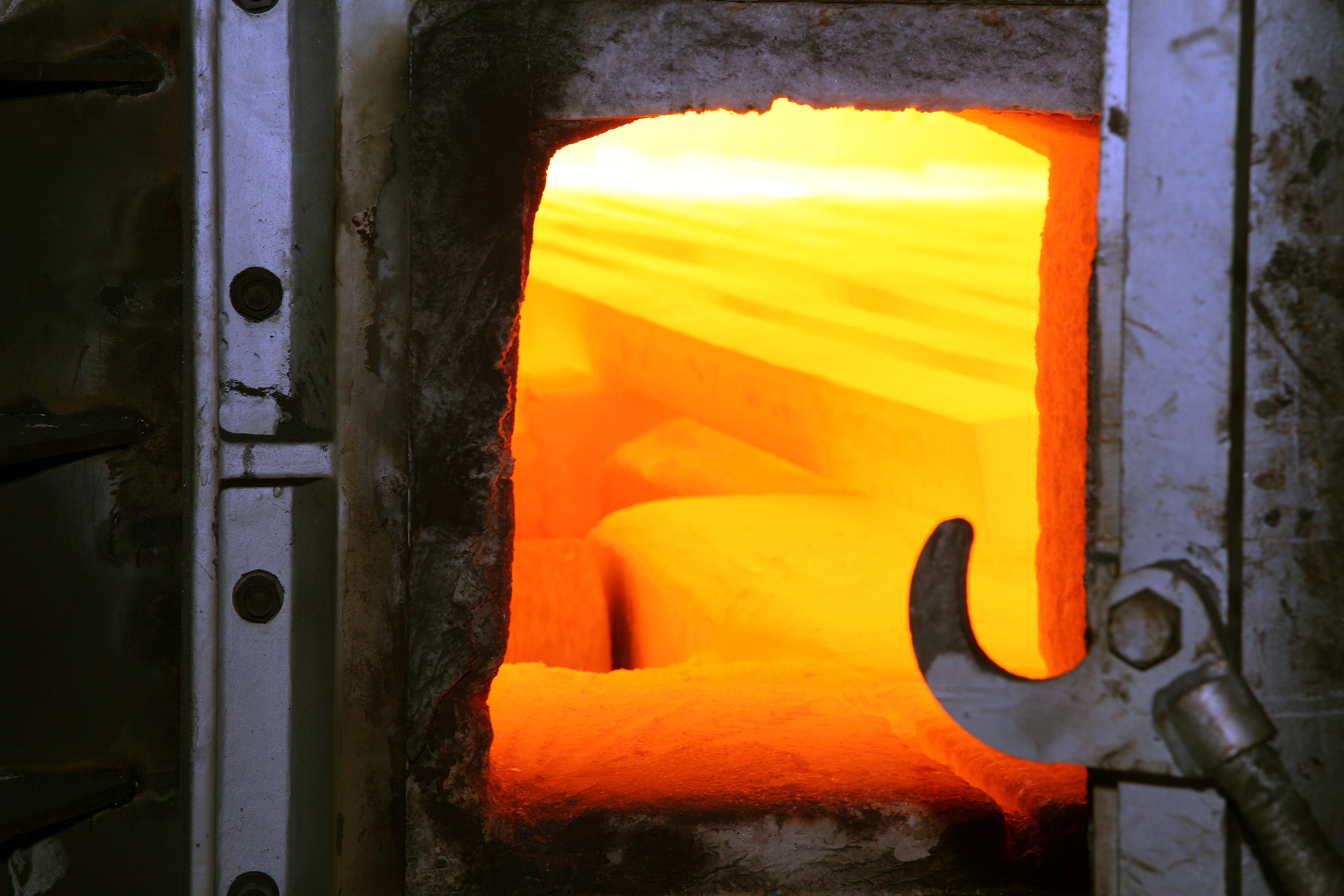

Alta eficiencia, bajas emisiones. Máxima productividad

CONTROL DE HORNOS DE RECALENTAMIENTO

Nuestra experiencia en la automatización de hornos de recalentamiento ha superado las expectativas de nuestros clientes en cuanto a la optimización de la eficiencia del combustible y la reducción de las incrustaciones. Desde la fundación de la empresa, hemos automatizado hornos de recalentamiento nuevos y existentes, analógicos y digitales para todo tipo de productos.

Nuestro enfoque consiste en automatizar por niveles y mejorar gradualmente el rendimiento del horno.

Nivel 0

Dispositivos de campo e instrumentación

– Instrumentación

– Sensores

– Actuadores

– Encoders

– Convertidores

Nivel 1

Sistema de combustión y manejo

Control del proceso de combustión

-Control de la temperatura de la zona (relación aire/combustible, control cruzado)

-Control de la presión del aire del horno y de la combustión

-Enclavamiento de seguridad de gas

-Supervisión de llama (unidades de control de quemado)

-Control y protección del recuperador (inyección de aire, escape de aire caliente)

-Sistema de gestión de quemadores (quemadores digitales)

-Control de la presión del gas (quemadores digitales)

-Supervisión del enfriamiento del horno indirecto/directo

Manejo de material

-Carga de palanquilla (posicionamiento de palanquillas)

-Viga de marcha/empujador

-Descarga de palanquilla caliente (marca el ritmo de laminación)

Nivel 2

Optimización del calentamiento

Seguimiento del material

-Entrada de datos de la palanquilla (cola de palanquilla almacenada)

-Rastreo de material a lo largo del horno

-Información de la salida de la palanquilla

Rampas de calefacción y refrigeración

-Según una curva de temperatura definida

Estrategias de calefacción

-Curva de calor

-Temperatura objetivo

-Tablas de multiplicadores de retraso

-Modalidades de parada del horno (planificadas o no planificadas)

Feedback de la temperatura de la palanquilla de salida

-Por medio de un pirómetro en el tren de desbaste

-Desviación de las zonas de temperatura deseadas con el fin de corregir estrategias de calentamiento

-Proporciona información sobre el envejecimiento refractario de los hornos

Actualice los sistemas obsoletos con un mínimo de tiempo de inactividad

MEJORA DE CONVERTIDORES

La complejidad de los trenes de laminación requiere una empresa que no sólo conozca los convertidores sino también los procesos.

Ofrecemos soluciones integradas para los principales proveedores de convertidores. Tenemos décadas de experiencia en la selección, montaje y puesta en marcha de convertidores ABB, Siemens y Rockwell.

ACTUALIZACIONES DE CONVERTIDORES

CONVERTIDORES AC

A lo largo de los años, las tecnologías de los convertidores de AC han evolucionado para mejorar el control de la precisión de la velocidad, sin importar las condiciones de carga. El bajo coste de mantenimiento de los convertidores de AC los convierte en una opción atractiva para las nuevas aplicaciones de los trenes de laminación. Para ciertas aplicaciones recomendamos una configuración de multipropulsión de AC. Los multipropulsores de AC consisten en una sola fuente de alimentación y un bus de DC común, que alimenta un cierto número de inversores. Esta solución simplifica la instalación total y ahorra en cableado y espacio, corrientes de línea reducidas y disposiciones de frenado más sencillas, recuento de componentes reducido y mayor fiabilidad.

ACTUALIZACIONES DE CONVERTIDORES

CONVERTIDORES DC

Con más de tres décadas de experiencia, ofrecemos soluciones integradas para los principales proveedores de convertidores DC del mercado. La complejidad de los trenes de laminación requiere un integrador de sistemas que no sólo conozca los convertidores sino también los procesos.

ACTUALIZACIONES DE CONVERTIDORES

Kits de reconstrucción DC

Russula reconstruye las antiguas instalaciones de convertidores (Veritron, Tyrak, DCV700, y DCS600) y las moderniza con tecnología de última generación. Los módulos de los convertidores se personalizan según las especificaciones del cliente. Dado que la tecnología de la batería de potencia y del circuito de potencia se desarrolla a un ritmo más lento, la actualización de la unidad de control del accionamiento proporcionará a menudo el mismo resultado que la sustitución de todo el convertidor. Esta solución no sólo es más rentable, sino que también requiere menos tiempo de inactividad en comparación con la actualización del convertidor completo.

ACTUALIZACIONES DE CONVERTIDORES

Montaje de convertidores

Todos los convertidores se ensamblan y montan en nuestro taller, donde nuestros ingenieros trabajan en un ambiente controlado para asegurarse de que cada componente se pruebe y cumpla con éxito con nuestros estándares estrictos de calidad.

Después de construir los convertidores o los DCRs, los expertos técnicos de nuestro taller pueden instalar o supervisar la instalación en la planta de nuestros clientes. Nuestros ingenieros tienen experiencia y están especializados en las configuraciones de los convertidores AC y DC y en el proceso de laminación, lo que reduce considerablemente el tiempo de inactividad de sus trenes de laminación y acelera el cambio a los nuevos convertidores.

UNA VENTANA EN TIEMPO REAL EN SU PROCESO

SISTEMAS DE ADQUISICIÓN DE DATOS

Los sistemas de Adquisición de Datos de Alta Velocidad (HSDA) están diseñados para capturar y registrar señales del proceso, proporcionando un estado en tiempo real de su proceso, haciendo seguimiento y almacenando los datos de las señales durante días, meses o incluso años.

SISTEMAS DE ADQUISICIÓN DE DATOS

Soluciones de IBA

IBA

La IBA es una herramienta versátil para el mantenimiento y la producción. La arquitectura cliente/servidor, la grabación flexible, la configuración sencilla gracias a la autodetección y la compatibilidad con diferentes fabricantes y generaciones de automatismos son las muchas características destacables del sistema de IBA HSDA.

Grabación de video integrada

Visualice lo que está sucediendo en su tren de laminación complementando su sistema de IBA con la grabación de vídeo sincronizada. El vídeo es continuo y se activa por eventos. La vinculación precisa de los datos medidos y la información visual proporciona una calidad sin precedentes de análisis de procesos, permitiendo a los operadores hacer coincidir los eventos de proceso visibles que ocurren en la planta de producción mientras ven los datos medidos correspondientes al mismo tiempo en una pantalla.

IBA durante la puesta en marcha

La instalación y puesta en marcha de un nuevo sistema de control tiene a menudo muchos problemas impredecibles que pueden prolongar el tiempo de puesta en marcha. Cuanta más información tenga el equipo para revisar y solucionar las causas de los problemas, más rápido será la puesta en marcha. El sistema IBA recibe datos y recoge el historial de datos de las señales críticas del proceso, lo que permite al equipo de puesta en marcha visualizar las señales, crear informes históricos y anticiparse a posibles fallos que aún no se han producido.